အမြဲမေးလေ့ရှိသောမေးခွန်းများ

မကြာခဏမေးလေ့ရှိသောမေးခွန်းများ

ယေဘုယျအားဖြင့် သုံးဆင့်ပြတ်တောက်သော မော်တာများ၏ ချို့ယွင်းချက်များကို အပိုင်းနှစ်ပိုင်း ခွဲခြားနိုင်သည်- လျှပ်စစ်ချို့ယွင်းမှုနှင့် စက်ပိုင်းဆိုင်ရာ ချို့ယွင်းမှုများ။

စက်ပိုင်းဆိုင်ရာ ချို့ယွင်းချက်များ ပါဝင်သည်- မသင့်လျော်သောအရွယ်အစား သို့မဟုတ် ပျက်စီးနေသောဝက်ဝံများ၊ ဝက်ဝံလက်စွပ်များ၊ ဆီထုပ်များ၊ အဆုံးဦးထုပ်များ၊ ပန်ကာများ၊ ထိုင်ခုံများနှင့် အခြားအစိတ်အပိုင်းများ၊ ရှပ်အစိတ်အပိုင်းများ စုတ်ပြဲပျက်စီးခြင်း။လျှပ်စစ်ချို့ယွင်းမှုများတွင် အဓိကအားဖြင့် stator နှင့် rotor အကွေ့အကောက်များ ကွဲအက်ခြင်း၊ အလှည့်များ (အဆင့်) အကြား၊ မြေပေါ်သို့ စသည်တို့ဖြစ်သည်။

stator နှင့် rotor ကို အပြန်အလှန် insulated silicon steel sheets များဖြင့် ပြုလုပ်ထားပြီး မော်တာ၏ သံလိုက်ပတ်လမ်း၏ တစ်စိတ်တစ်ပိုင်းဖြစ်သည်။stator နှင့် rotor core များ ပျက်စီးခြင်းနှင့် ပုံပျက်ခြင်းများသည် အဓိကအားဖြင့် အောက်ပါအချက်များကြောင့်ဖြစ်သည်။

(၁) တာတာနှင့် ရဟတ်များ ပွတ်တိုက်ခြင်းကြောင့် တာတာ နှင့် ရဟတ်များ ပွတ်တိုက်မှု လွန်ကဲစွာ ယိုယွင်းပျက်စီးခြင်း ၊ ဆီလီကွန်သံမဏိ အပိုင်းများကြားတွင် ဝါယာရှော့ဖြစ်စေပြီး မော်တာ၏ သံဆုံးရှုံးမှုကို တိုးစေပြီး မော်တာအပူချိန်ကိုလည်း မြင့်တက်စေပါသည်။ မြင့်မားသော၊ ကောင်းမွန်သောဖိုင်နှင့်အခြားကိရိယာများကိုအသုံးပြုသောအခါ burr ကိုဖယ်ရှားရန်၊ ဆီလီကွန်သံမဏိအပိုင်းအစတိုတိုချိတ်ဆက်မှုကိုဖယ်ရှားပါ၊ သန့်ရှင်းပြီးနောက် insulating paint နှင့် coated၊ အပူနှင့်အခြောက်ခံပါ။

(၂) သံအူတိုင်၏ မျက်နှာပြင်သည် အစိုဓာတ်နှင့် အခြားအကြောင်းများကြောင့် သံချေးတက်နေသဖြင့် သဲစက္ကူဖြင့် ပွတ်တိုက်ကာ သန့်စင်ကာ ကာရံဆေးဖြင့် အုပ်ထားရမည်။

(၃) အကွေ့အကောက်များကို ချည်နှောင်ထားခြင်းကြောင့် ဖြစ်ပေါ်လာသော အပူရှိန်မြင့်မားမှုကြောင့် အူတိုင် သို့မဟုတ် သွားများ မီးလောင်ပျက်စီးခြင်း။သံတုံး သို့မဟုတ် ခြစ်ရာကဲ့သို့သော ကိရိယာကို သွန်းသောပစ္စည်းကို ဖယ်ရှားကာ ကာရံသုတ်ဆေးဖြင့် အခြောက်ခံရန် အသုံးပြုနိုင်သည်။

(4) Core နှင့် Machine Base အကြား ပေါင်းစပ်မှုသည် ချောင်နေပြီး မူလတည်နေရာပြဝက်အူများကို တင်းကျပ်စေနိုင်သည်။နေရာချထားခြင်းဝက်အူများ ပျက်ကွက်ပါက နေရာချထားခြင်းအပေါက်များကို ပြန်လည်တူးပြီး စက်အောက်ခြေကို နှိပ်ကာ နေရာချထားသည့်ဝက်အူများကို တင်းကျပ်ပါ။

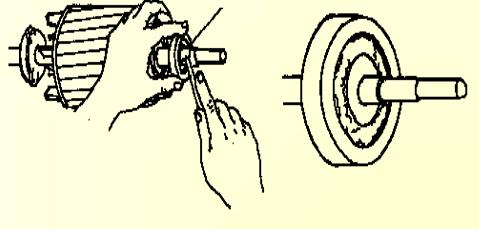

rolling bearing သည် ဆီပြတ်သောအခါ၊ အရိုးသံကို ကြားရလိမ့်မည်။အဆက်မပြတ် စူးစူးဝါးဝါးအော်သံကို ကြားပါက၊ ၎င်းသည် bearing steel ring ကွဲသွားနိုင်သည်။အသီးအနှံသည် သဲနှင့် အခြားအပျက်အစီးများနှင့် ရောနှောနေပါက သို့မဟုတ် ဝက်ဝံအစိတ်အပိုင်းများသည် ပေါ့ပါးစွာ နွမ်းနယ်နေပါက၊ ၎င်းသည် အနည်းငယ် ဆူညံသွားမည်ဖြစ်သည်။တပ်ဆင်ပြီးနောက် စစ်ဆေးပါ- ပထမဦးစွာ စတီးလက်စွပ် ပျက်စီးခြင်း၊ သံချေးတက်ခြင်း၊ အမာရွတ်များ ရှိ၊ မရှိ စစ်ဆေးပါ။ ထို့နောက် ဝက်ဝံအတွင်းပိုင်းကွင်းကို သင့်လက်ဖြင့် လိမ်ပြီး ဝက်ဝံအဆင့်ကို ပြုလုပ်ပါ၊ အပြင်ဘက် သံမဏိလက်စွပ်ကို တွန်းထုတ်ပါ။ သင်၏အခြားလက်ဖြင့်၊ ဝက်ဝံကောင်းမွန်ပါက၊ အပြင်ဘက်သံမဏိလက်စွပ်သည် ချောမွေ့စွာလှည့်သင့်သည်၊ လည်ပတ်မှုတွင်တုန်ခါမှုနှင့်သိသာထင်ရှားစွာညပ်နေခြင်းမဟုတ်ပါ၊ ရပ်တန့်ပြီးနောက်အပြင်ဘက်သံမဏိကွင်း၏နောက်ပြန်ဆုတ်ခြင်းမရှိပါ၊ သို့မဟုတ်ပါက bearing ကိုအသုံးမပြုနိုင်ပါ။လက်ဝဲလက်သည် အပြင်လက်စွပ်တွင် ကပ်လျက်၊ ညာလက်သည် အတွင်းစတီးလက်စွပ်ကို ညှစ်လိုက်ရာ၊ တွန်းလိုက်သည့်အခါ အလွန်ချောင်သွားသည်ဟု ခံစားရပါက၊ လမ်းကြောင်းအားလုံးကို တွန်းခိုင်းခြင်းသည် ပြင်းထန်သော ဝတ်ဆင်မှုဖြစ်သည်။

ချို့ယွင်းနေသော ပြုပြင်ခြင်း မျက်နှာပြင် သံချေးတက်နေသော အစက်အပြောက်များကို 00 ကော်ဖတ် သုတ်ပြီး ဓါတ်ဆီထဲသို့ သန့်ရှင်းရေးလုပ်ပါ။ဝက်ဝံအက်ကွဲကြောင်းများ၊ ကွင်းအတွင်းနှင့်အပြင်တွင် ကျိုးပဲ့နေသော သို့မဟုတ် အလွန်အကျွံ ယိုယွင်းနေသော ဝက်ဝံအသစ်များကို အစားထိုးသင့်သည်။ဝက်ဝံအသစ်ကို အစားထိုးသောအခါ၊ တူညီသော ဝက်ဝံအမျိုးအစားကို အသုံးပြုပါ။သန့်ရှင်းရေးနှင့် ဆီဖြည့်ခြင်းတို့ကို ဆောင်ရွက်သည်။

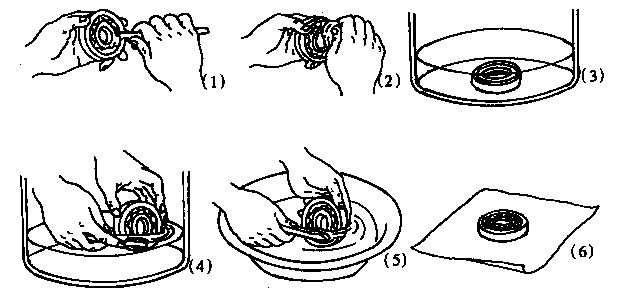

Bearing သန့်ရှင်းရေးလုပ်ငန်းစဉ်- ပထမဦးစွာ သံမဏိဘောလုံးမျက်နှာပြင်မှ စွန့်ပစ်ဆီများကို ခြစ်ထုတ်ပါ။ကျန်ရှိသော အညစ်အကြေးဆီများကို ချည်ထည်ဖြင့် သုတ်ပါ။ထို့နောက် အသီးကို ဓာတ်ဆီတွင်နှစ်ပြီး စတီးဘောလုံးကို စုတ်တံဖြင့် ပွတ်တိုက်ပါ။ထို့နောက် သန့်စင်သော ဓာတ်ဆီဖြင့် ဆေးကြောပါ။နောက်ဆုံးတွင် ဓာတ်ဆီအငွေ့ပျံပြီး ခြောက်သွေ့စေရန်အတွက် ဝက်ဝံကို စက္ကူပေါ်တွင် တင်ပါ။

Bearing grease လုပ်ငန်းစဉ်- rolling bearing grease ၏ရွေးချယ်မှုအတွက် အဓိကထည့်သွင်းစဉ်းစားသည်မှာ ပတ်ဝန်းကျင် (စိုစွတ်သော သို့မဟုတ် ခြောက်သွေ့သော)၊ အလုပ်လုပ်သည့်အပူချိန်နှင့် မော်တာအမြန်နှုန်းတို့ကဲ့သို့သော bearing ၏လည်ပတ်မှုအခြေအနေများဖြစ်သည်။အဆီ၏စွမ်းရည်သည် bearing chamber ၏ထုထည်၏ 2/3 ထက်မပိုသင့်ပါ။

bearing ထဲသို့ ချောဆီထည့်သောအခါ၊ ဆီများကို bearing ၏ တစ်ဖက်မှ အတွင်းသို့ ညှစ်ပြီး ဆီထည့်နိုင်သရွေ့ ဆီထည့်နိုင်သရွေ့ ဆီပိုလျှံနေသရွေ့ လက်ချောင်းဖြင့် အသာအယာ ခြစ်ထုတ်ရပါမည်။ .bearing cover တွင် ချောဆီထည့်သည့်အခါ အလွန်အကျွံမထည့်ဘဲ 60-70% ခန့် လုံလောက်ပါသည်။

(၁) ရိုးရိုးကွေးခြင်း ကွေးခြင်းမကြီးမားပါက ရှပ်အချင်း၊ စလစ်လက်စွပ်နည်းလမ်းဖြင့် ပြုပြင်နိုင်သည်။0.2 မီလီမီတာထက်ကျော်လွန်ပါက၊ ရိုးတံကို ဖိ၍ ရိုက်နှိပ်ရာတွင် ကွေးညွှတ်သောဖိအားပြင်ဆင်မှုတွင်၊ ပြုပြင်ထားသော shaft မျက်နှာပြင်ကို ကြိတ်ခွဲခြင်းဖြင့် ပြုပြင်ထားနိုင်သည်။ကွေးခြင်းကဲ့သို့သော ကြီးမားလွန်းသော ရိုးတံအသစ်ဖြင့် အစားထိုးရန် လိုအပ်သည်။

(၂) Shaft neck wear shaft neck wear က သိပ်မများပါဘူး၊ chromium plating အလွှာကို လည်ပင်းမှာထားနိုင်ပြီး လိုအပ်သော အရွယ်အစားအထိ ကြိတ်ပါ။ပိုဝတ်ဆင်ပါ၊ ထပ်ဆင့်ဂဟေဆက်ခြင်း၏လည်ပင်းတွင်ရှိနိုင်ပြီး၊ ထို့နောက် ဖြတ်တောက်ခြင်း နှင့် ကြိတ်ခြင်းဆီသို့၊ဂျာနယ်ဝတ်ဆင်မှုက ကြီးလွန်းပါက၊ 2-3mm ရှိသော ဂျာနယ်တွင်ပါရှိပြီး ဂျာနယ်တွင် ပူနေချိန်တွင် အင်္ကျီတစ်ထည်ကို လှန်ပါ၊ ထို့နောက် လိုအပ်သည့်အရွယ်အစားသို့ လှည့်ပါ။

ရှပ်အက်ကွဲခြင်း သို့မဟုတ် ရိုးရိုးကွဲအက်ကွဲအက်ခြင်းအတိမ်အနက်သည် ရိုးတံအချင်း၏ 10% မှ 15% ထက်မပိုစေဘဲ၊ ရိုးတံအရှည်၏ 10% ထက်မကျော်လွန်စေဘဲ၊ ထပ်ဆင့်ဂဟေဆက်နည်းဖြင့် ပြုပြင်နိုင်ပြီး လိုအပ်သည့်အရွယ်အစားသို့ ကောင်းစွာလှည့်နိုင်သည်။ရိုးတံရှိအက်ကွဲမှုသည် ပိုမိုပြင်းထန်ပါက၊ ရှပ်အသစ်တစ်ခု လိုအပ်သည်။

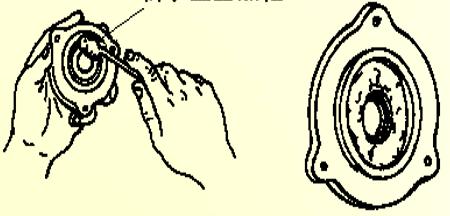

အိုးအိမ်နှင့် အဆုံးအဖုံးတွင် အက်ကွဲမှုများရှိနေပါက၊ ၎င်းတို့အား ထပ်ဆင့်ဂဟေဆက်ခြင်းဖြင့် ပြုပြင်သင့်သည်။bearing bore ၏ရှင်းလင်းမှုသည်အလွန်ကြီးပါက bearing end cover သည်အလွန်လျော့ရဲသွားပါက၊ bearing bore wall ကို Punch ဖြင့်အညီအမျှခွဲနိုင်ပြီး၊ ထို့နောက် bearing ကို end cover နှင့် motors များအတွက်ထည့်နိုင်သည်။ ပိုကြီးသောပါဝါဖြင့်၊ လိုအပ်သော bearing အရွယ်အစားကိုလည်း inlaying သို့မဟုတ် plating ဖြင့် machined လုပ်နိုင်သည်။

မော်တာတပ်ဆင်မှုအခြေခံသည် အဆင့်မဟုတ်ပေ။မော်တာအခြေခံကို အဆင့်မြှင့်ပြီး ဖောင်ဒေးရှင်းကို ညှိပြီးနောက် ခိုင်မြဲစွာ ပြုပြင်ပါ။

စက်ပစ္စည်းသည် မော်တာချိတ်ဆက်မှုတွင် ဗဟိုမပြုပါ။အချုပ်အနှောင်ကို ပြန်ပြင်ပါ။

မော်တာ၏ ရဟတ်သည် မမျှတပါ။ရဟတ်၏တည်ငြိမ် သို့မဟုတ် ဒိုင်နမစ်ချိန်ခွင်လျှာ။

ခါးပတ်ပူလီ သို့မဟုတ် အချိတ်အဆက်သည် ဟန်ချက်မညီပါ။Pulley သို့မဟုတ် coupling calibration ချိန်ခွင်လျှာညှိခြင်း။

Rotor shaft ဦးခေါင်းကွေး သို့မဟုတ် ပူလီသည် ရှုပ်ထွေးနေသည်။ရဟတ်တံကို ဖြောင့်တန်းစေပြီး ပူလီကို တည့်တည့်ထားပြီးနောက် ပြန်လှည့်ရန်အတွက် အစုံကို သတ်မှတ်ပါ။

stator winding၊ local short circuit သို့မဟုတ် grounding ၏ မှားယွင်းသောချိတ်ဆက်မှုသည် ဟန်ချက်မညီသော three-phase current ကိုဖြစ်ပေါ်စေပြီး ဆူညံမှုဖြစ်စေသည်။

အသီးအတွင်းပိုင်းရှိ ပြင်ပပစ္စည်း သို့မဟုတ် ချောဆီမရှိခြင်း။ဝက်ဝံများကို သန့်စင်ပြီး ဝက်ဝံခန်း၏ 1/2-1/3 အတွက် ချောဆီအသစ်ဖြင့် အစားထိုးပါ။

stator နှင့် Housing သို့မဟုတ် rotor core နှင့် rotor shaft အကြား လွတ်လွတ်လပ်လပ် ရွှေ့ပြောင်းခြင်းအံကိုက်၊ ပြန်လည်ဂဟေဆက်ခြင်း၊ လုပ်ဆောင်ခြင်း၏ ဝတ်ဆင်မှုအခြေအနေကို စစ်ဆေးပါ။

Stator နှင့် rotor လွဲမှားစွာပွတ်တိုက်ခြင်း။သံအူတိုင်၏ မြင့်မားသောအမှတ်ကို ရှာဖွေ၍ ကြိတ်ခွဲခြင်း၊

မော်တာလည်ပတ်နေစဉ် လျှပ်စစ်သံလိုက်ဆူညံသံ။ပြုပြင်ခြင်းဖြင့် ဖယ်ရှားရန် ခက်ခဲသည်။

| လျှပ်ကာအတန်း | အပူချိန် (℃) |

| လျှပ်ကာအတန်း | အပူချိန် (℃) |

| Y A E B | 90 ၁၀၅ ၁၂၀ ၁၃၀ | F H C | ၁၅၅ ၁၈၀ > ၁၈၀ |

① ပျစ်ဆိမ့်နည်း၊ အစိုင်အခဲများပါဝင်မှုနှင့် နှစ်မြှုပ်ရလွယ်ကူခြင်း။

② လျင်မြန်စွာ ကုသခြင်း၊ ခိုင်ခံ့သော ချည်နှောင်မှုနှင့် ပျော့ပျောင်းမှု။

③မြင့်မားသောလျှပ်စစ်ဂုဏ်သတ္တိများ၊ အပူခံနိုင်ရည်၊ အစိုဓာတ်ခံနိုင်ရည်နှင့်ဓာတုတည်ငြိမ်မှု။

က) Shaft နှင့် tile gap သည် အလွန်သေးငယ်သည်။

b) ဆီးအိမ်အဆီအနည်းငယ်ပွင့်ပြီး အဆီမလုံလောက်ခြင်း။

ဂ) ချောဆီ၏ အပူချိန်မြင့်မားခြင်း။

ဃ) Shaft tile သုတေသနဒဏ်ရာ။

င) ဆီပြန်နည်းပြီး ဆီမလုံလောက်ခြင်း။